Odwieczna zagadka ... dlaczego ta sama tarcza u jednego „tnie jak marzenie”, a u drugiego już niekoniecznie

Każdy, kto choć raz testował tarcze ścierne w warunkach produkcyjnych, zna ten scenariusz ( i to zainspirowało mnie do przygotowania tego tekstu):

Na jednym stanowisku wszystko gra jak w szwajcarskim zegarku – iskry lecą jak z filmu akcji, cięcie jest czyste, a operator uśmiechnięty. Tymczasem kilka metrów dalej, na tej samej hali, ta sama tarcza, ten sam materiał i – teoretycznie – te same warunki… a efekt już nie taki sam. „Co jest nie tak?!”

I tu właśnie zaczyna się cała magia (albo, jak kto woli – fizyka i praktyka) materiałów ściernych. Na wydajność tarczy wpływa więcej czynników, niż wielu użytkowników przypuszcza. Od stylu pracy operatora i nacisku na narzędzie, przez kąt i tempo cięcia, aż po rodzaj użytej szlifierki – każdy z tych elementów potrafi diametralnie zmienić wynik testu.

Dlatego, zanim pochopnie stwierdzimy, że „ta tarcza u nas się nie sprawdza”, warto przyjrzeć się bliżej temu, co naprawdę decyduje o jej wydajności.

W dalszej części artykułu opowiemy o wszystkich kluczowych czynnikach – od rodzaju ziarna, przez parametry obrotowe, po warunki przechowywania – które sprawiają, że jedna tarcza potrafi być mistrzem na jednym stanowisku i przeciętniakiem na drugim.

Zaparz więc kawę, odłóż szlifierkę i przeczytaj – bo być może odkryjesz, że to nie tarcza „tnie gorzej”, tylko świat wokół niej trochę inaczej pracuje i trzeba to zgrać.

Czynniki wpływające na wydajność tarcz ściernych do cięcia i szlifowania metali

1. Wprowadzenie

W branży obróbki metali wydajność narzędzi ściernych jest jednym z kluczowych czynników decydujących o efektywności procesów produkcyjnych. Tarcze ścierne, niezależnie od przeznaczenia — cięcia, szlifowania czy wykończenia powierzchni — muszą łączyć wysoką agresywność cięcia z kontrolowanym efektem, zużyciem, trwałością i bezpieczeństwem pracy. W praktyce o ich skuteczności decyduje nie tylko jakość wykonania, ale również właściwy dobór narzędzia do rodzaju materiału, parametrów pracy oraz warunków eksploatacji.

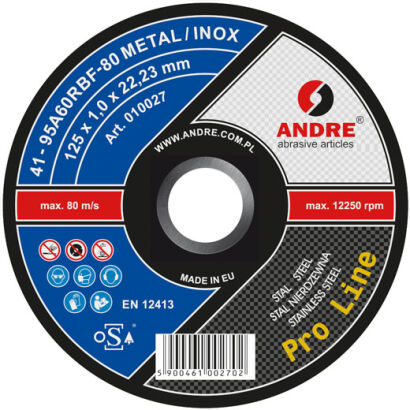

2. Cienkie tarcze do cięcia stali, stali nierdzewnej i aluminium

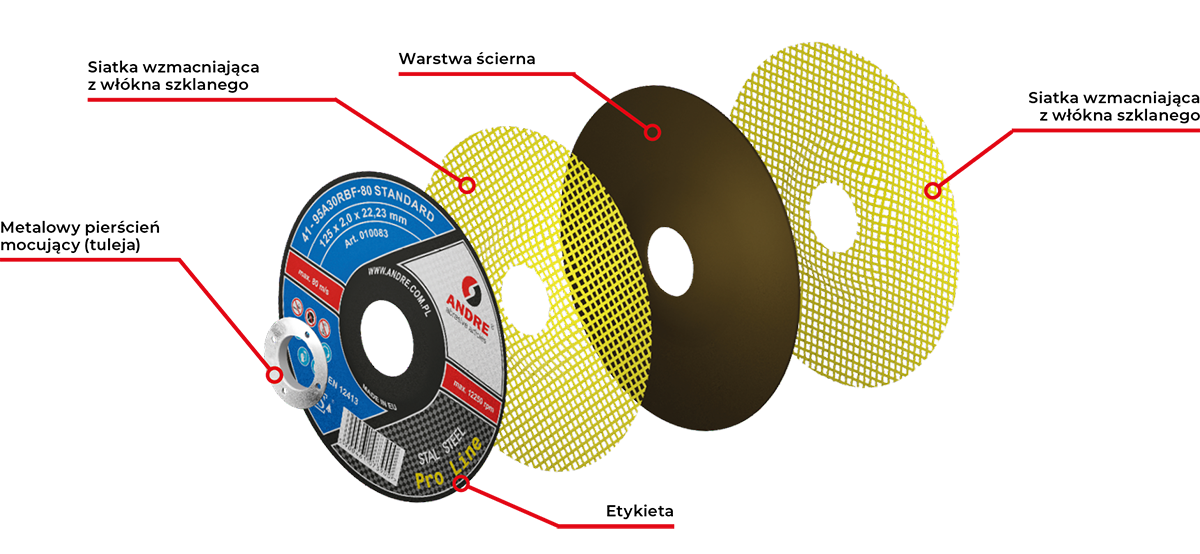

2.1. Czynniki konstrukcyjne

Nowoczesne tarcze cienkie (o grubości 0,8–1,6 mm) projektowane są z myślą o minimalnym oporze cięcia i ograniczonym nagrzewaniu materiału. Ich efektywność zależy od:

-

rodzaju ziarna ściernego (najczęściej elektrokorund, korund cyrkonowy lub tlenek glinu z dodatkiem ceramicznym),

-

twardości i elastyczności spoiwa żywicznego,

-

jakości i liczby warstw siatki wzmacniającej,

-

stabilności geometrii tarczy podczas pracy z dużą prędkością obwodową, tak aby tarcz nie "biła".

2.2. Cięcie stali konstrukcyjnej i nierdzewnej

W przypadku stali węglowych tarcze o ziarnie elektrokorundowym sprawdzają się doskonale — ich ziarno zapewnia agresywne cięcie przy umiarkowanym zużyciu.

Dla stali nierdzewnej i kwasoodpornej konieczne jest jednak zastosowanie tarcz wolnych od siarki, chloru i żelaza (Fe+S+Cl ≤ 0,1%), aby uniknąć przebarwień i korozji w strefie cięcia. Spoiwo w takich tarczach jest miększe, co pozwala na samoczynne odnawianie się ziarna i utrzymanie chłodniejszego cięcia.

2.3. Cięcie aluminium i metali nieżelaznych

Aluminium stanowi wyzwanie dla narzędzi ściernych ze względu na jego miękkość i lepkość – materiał ten ma tendencję do zapychania porów tarczy. Dlatego stosuje się tu tarcze o:

-

otwartej strukturze,

-

ziarnie korundowym z dodatkiem węglika krzemu (SiC),

-

specjalnych dodatkach antyzapychających (np. stearynian wapnia).

Dzięki temu tarcza zachowuje agresywność, nie przegrzewa się i nie zostawia przyklejonego aluminium na powierzchni.

3. Różnice w cięciu metali specjalnych: tytan, mosiądz, brąz

-

Tytan – wymaga chłodnego, stabilnego cięcia. Tarcze z dodatkiem ceramicznego ziarna korundowego (Al₂O₃ ceramic) zapewniają równomierne zużycie bez ryzyka nadmiernego nagrzewania, które mogłoby powodować utlenianie powierzchni.

-

Mosiądz i brąz – jako stopy miedzi mają tendencję do szybkiego „wygładzania” ziarna. Zaleca się tarcze o nieco twardszym spoiwie, aby utrzymać stabilną krawędź skrawającą.

4. Tarcze do szlifowania z ziarnem korundowym

Tarcze korundowe do szlifowania czołowego i bocznego charakteryzują się większą grubością i twardszym spoiwem niż tarcze do cięcia. W szlifowaniu stali konstrukcyjnych i nierdzewnych istotne są:

-

dobór twardości tarczy – zbyt twarda może się zapychać, zbyt miękka ulega nadmiernemu zużyciu,

-

chłodzenie i docisk – zbyt duży nacisk prowadzi do przypaleń, a zbyt mały do ślizgania ziarna.

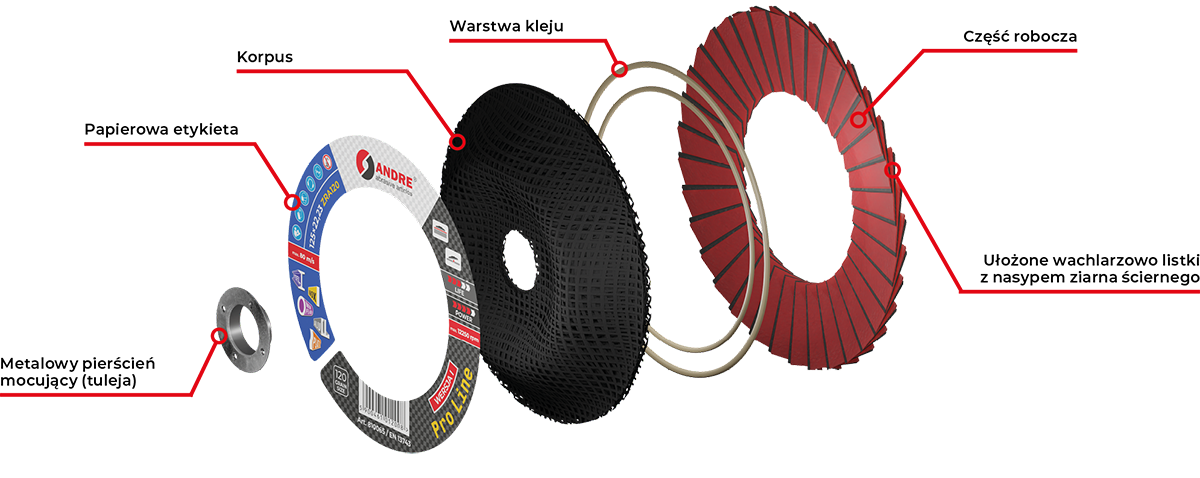

5. Ściernice listkowe (lamelkowe)

Ściernice listkowe łączą elastyczność i wysoką wydajność. Ich listki wykonane są z płótna z ziarnem korundowym, cyrkonowym lub ceramicznym.

-

Korund cyrkonowy (ZrO₂) – zalecany do stali nierdzewnej i konstrukcyjnej, zapewnia wysoką trwałość.

-

Korund ceramiczny – gwarantuje najdłuższą żywotność i chłodne szlifowanie spoin.

Lamelki są idealne do szlifowania spawów, gratowania, fazowania krawędzi oraz wyrównywania powierzchni.

6. Krążki fibrowe

Krążki fibrowe oparte są na twardym podłożu z włókna i stosowane głównie w systemach z talerzem wsporczym ( który odpowiednio dobrany jest istotnym elementem) . Dają bardzo agresywne szlifowanie, szczególnie w wersjach z ziarnem ceramicznym. Sprawdzają się przy:

-

usuwaniu spoin,

-

przygotowaniu powierzchni pod malowanie,

-

obróbce stali nierdzewnej i stopów niklu.

7. Szlifowanie spawów i fazowanie blach

Przy obróbce spawów kluczowe jest zachowanie agresywności i chłodnego szlifowania. Stosuje się:

-

ściernice listkowe lub fibrowe z ziarnem ceramicznym,

-

tarcze o zwiększonej elastyczności,

-

narzędzia o właściwie dobranym kącie pracy (ok. 10–15°).

Do fazowania blach (np. pod spaw) zalecane są tarcze o twardszym spoiwie i większej granulacji (40–60), które zapewniają czysty, kontrolowany kąt.

8. Wpływ rodzaju napędu szlifierki na wydajność tarcz

8.1. Szlifierki akumulatorowe

Zaletą jest mobilność i brak przewodu, jednak ograniczona moc oraz zmienne obroty mogą skracać żywotność tarcz i pogarszać wydajność. Tarcze o mniejszej średnicy (115–125 mm) i cienkim przekroju sprawdzają się najlepiej w takich narzędziach.

8.2. Szlifierki sieciowe 230 V

Zapewniają stabilne obroty i stałą moc, co przekłada się na optymalną pracę tarcz i równomierne zużycie. Są preferowane w pracach ciągłych i przemysłowych.

8.3. Szlifierki pneumatyczne

Cenione w zakładach produkcyjnych za niską masę, brak przegrzewania silnika i możliwość pracy w środowiskach zagrożonych wybuchem. Wymagają jednak odpowiedniej jakości sprężonego powietrza i smarowania.

Ich wadą jest mniejsza stabilność obrotów przy spadku ciśnienia, co wpływa na tempo zużycia tarczy.

9. Znaczenie mocy i stabilności obrotów

Moc i utrzymanie stałych obrotów mają bezpośredni wpływ na efektywność ścierania:

-

zbyt niska moc powoduje „ślizganie się” ziarna i przegrzewanie,

-

zbyt wysokie obroty mogą doprowadzić do przedwczesnego zużycia lub uszkodzenia tarczy.

Optymalna prędkość obwodowa (ok. 70–80 m/s) gwarantuje najlepszy stosunek między wydajnością a trwałością narzędzia.

10. Wpływ przechowywania na jakość tarcz ściernych

Tarcze ścierne są materiałami higroskopijnymi — ziarno korundowe oraz spoiwa żywiczne nie tolerują wilgotności i dużych wahań temperatury.

Nieprawidłowe przechowywanie (np. w wilgotnym magazynie lub na betonie) prowadzi do:

-

degradacji spoiwa,

-

utraty wyważenia,

-

mikropęknięć,

-

pogorszenia właściwości skrawnych.

Zaleca się przechowywanie w suchym, przewiewnym miejscu w temperaturze 15–25°C i wilgotności poniżej 65%.

11. Podsumowanie

Wydajność tarcz ściernych zależy od wielu czynników — od konstrukcji i jakości ziarna, przez dobór do materiału, po warunki pracy i sposób przechowywania. Wiedza i doświadczenie w doborze odpowiednich narzędzi pozwalają znacząco wydłużyć ich żywotność, poprawić bezpieczeństwo i zoptymalizować koszty produkcji. Współczesne technologie materiałów ściernych — zwłaszcza ceramiczne i hybrydowe spoiwa — umożliwiają osiągnięcie doskonałej równowagi między agresywnością cięcia a trwałością, niezależnie od rodzaju obrabianego metalu.

Jeżeli potrzebujesz zoptymalizować procesy cięcia i szlifowania, skontaktuj się z nami bardzo chętnie przeprowadzimy bezpłatne testy i wdrożenia.

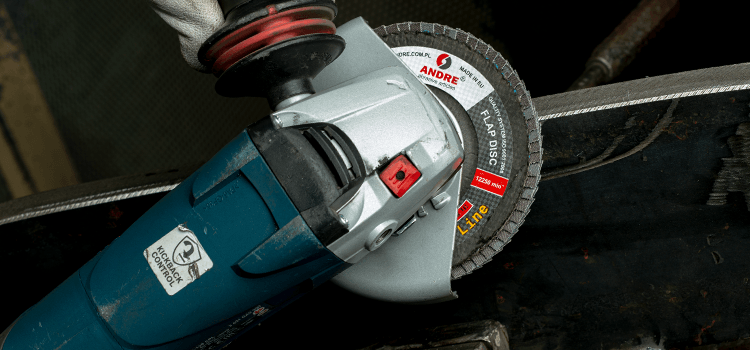

Opracowanie: ©Profess Team, Zdjęcia © Andre Abrasives, Profess